航空零件在加工过程中遇到的问题及改善

- 发布日期:2012-08-20 10:01

以前的加工工艺是参照国外某公司的加工工艺,用整体式铰刀对两个铜套同时加工,利用两段铰刀的同轴度保证两个铜套的同轴度。利用底孔2和孔4的位置度保证铜套对孔4的位置度。经实践证明,在整体式铰刀示意图加工余量足够的情况下,此工艺是可以保证零件的精度达到要求的。

问题1:由于铜套变形引起两个铜套内孔局部错位,同时加工两个孔是极其困难的,每段铰刀的8个刃口均为切削刃,实际加工时切削力很大。实践证明,在每个孔的直径加工余量超过0.06 mm不能同时对两个孔进行手动加工。

问题2:铜套本来的加工余量加上过盈量和铜套的变形量,直径加工余量就有0.15-0.2mm,这样就不得不增加一道珩磨工序分别对两个孔去余量。珩磨后留余量0.08-0.1mm,粗铰留余量0.04-0.06mm,再精铰到尺寸。即使铰两次,两个铜套同时全部铰圆的工件也不超过50%。加上局部未铰圆但可让步接受的,产品合格率也很难超过80%,产生大量的返工。每次返工都得报废2个铜套,甚至引起整套工件报废

问题3:

1)由于加入珩磨工序,工件就不得不装夹在机床上,免不了工件的磕碰划伤,增加额外的返工;

2)短孔珩磨宜采用刚性联接的珩磨头,但为减少工件孔中心和珩磨主轴的同轴度要求,实际采用的是珩磨头和主轴浮动联接,这样就势必引起孔形和轴线误差;

3)珩磨工序本身也存在许多其他产生误差的原因 ,对操作者的技能要求也较高。

问题4:由于同时铰削2个孔的切削力很大,一般需要1个人铰削,2个人扶持工件,效率极其低下。

问题5:同样由于切削力大,铰刀磨损很快甚至崩刃损坏,一般约加工10件就得换铰刀,成本太高。

由于成本高,质量不稳定,效率低下,工艺的改进就势在必行。

目前国内特种工艺和装配工艺还处在摸索发展阶段,短时间要达到国外的水平还不太现实。严格控制漆层和镉层的厚度和均匀度,可以一定程度减小铜套变形,相应减小加工难度,但也取消不了珩磨。根据互为基准原则,对铰削加工进行改进。将整体式铰刀改为分体单刃可调式,利用2个孔互相定位分别进行加工。先用铜套7定位铰铜套8,再用铜套8定位铰铜套7。

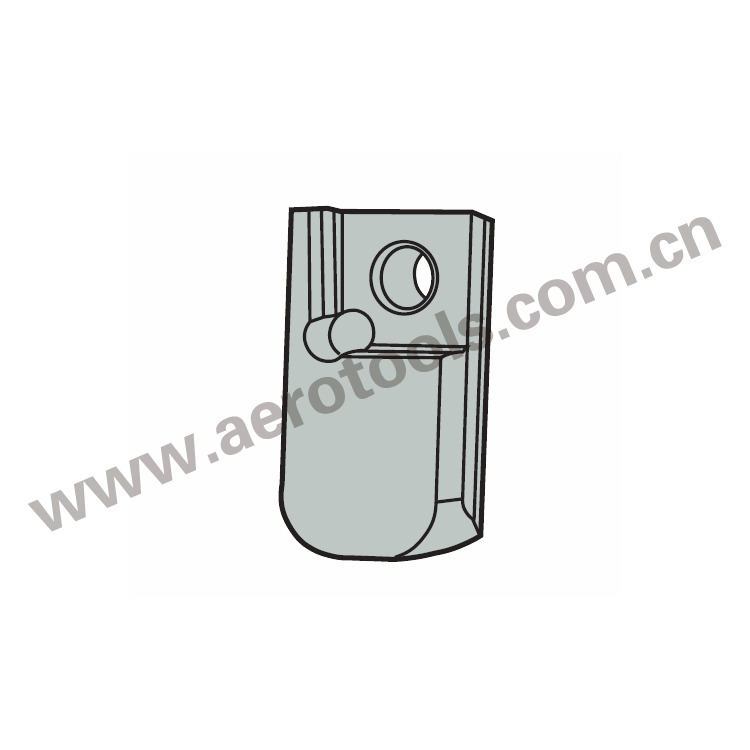

分体式铰刀和定位元件设计。为单刃可调切削铰刀,每个铰刀共有8个刀刃,只有1个刀刃为可调切削刃,其余7个刀刃为定位修光刃。实际加工时只有切削刃参与切削,修光刃主要起定位作用,这样就大大减小了切削力,使手动加工不再困难。2、6为锥度1:200的定位锥体,3、4为定位驱动杆,利用键和键槽配合带动铰刀旋转。定位杆的孔用于手动铰削时放加力杆用,上部方头用于气动铰削,下端的螺母用于取出铰刀和取定位锥体,铰刀靠自重进给。