产品特荐

最新更新

航空工业零件装夹后加工的三大难点

- 发布日期:2012-08-17 14:11

航空零件的装配后加工一般都是最后一道加工工序,加工余量少,尺寸精度高,属于轻型加工。由于零件已去除了所有的加工余量,零件的强度和刚度都相对比较差,容易变形,且航空零件对质量的要求较高,不能有碰伤划伤等表面缺陷,所以大多数装配后的小型加工都是手动加工。

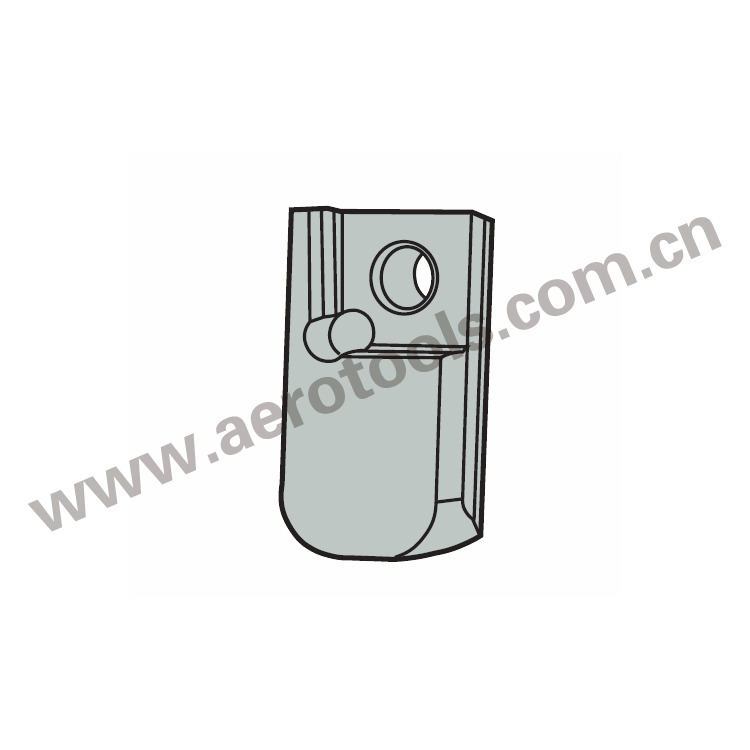

起落架零件在装配后加工的难点某型号飞机起落架的主零部件。在扶手1的内孔2、3处需要装配2个铜套,7、8为待装铜套。装配后两个铜套有同轴度要求,铜套7相对于孔4有位置度要求。

难点1:在此装配工序前已完成了所有机械加工和特种加工,即:扶手5、6处的镀铬,所有外表面及大部分内孔的镀镉,以及内孔 2、3内的镀镉喷底漆。镉层比较软,极易碰伤划伤。扶手5、6处的铬层也极易碰伤,零件的碰伤划伤是不能接受的。

难点2:工件较大,外形不规则,装夹不方便,定位困难。工件主体部位部分位置壁厚不超过3mm,不能受力过大,受力过大工件易变形。为保证工件孔的同轴度和位置度满足要求,加工时最好使工件处于自由状态(或夹紧力尽可能小),刀具处于自由状态(避免引入装夹误差)。综合以上原因,手动加工就是更好的选择。

难点3:铜套装配是过盈配合,冷冻后用专用工具装配。由于隔层和底漆都有一定公差范围,每次装配的过盈量和铜套的变形都不同,隔层和底漆的厚度和均匀度控制更困难,装配后铜套的变形就更大,这就使装配后的加工也更加困难。